|

Надежность компонентов - от практики к опыту и инновации

Пожалуй, многим производственникам знакома ситуация из нашей жизни. Завод приобретает сварочный автомат для сварки кольцевых и радиальных швов - известный отечественный производитель, хорошие технические данные, качественная сварка. Покупка, монтаж, сдача-приемка. Все идет хорошо. И приходит момент, когда происходит отказ, автомат стоит, по гарантии производителя приезжает специалист, поиск неисправности, замена сгоревшего транзистора-ключа. Пуск установки, техпроцесс снова идет, проходит время и снова отказ того же силового транзистора. Все повторяется... Бывает, чтобы не мучиться и не тратить время на поиски неисправного элемента – неважно, ключевой ли это транзистор или линейка тиристоров – сразу, не глядя, меняется уже печально известный элемент или блок целиком. Пока действует гарантия – это обязательства производителя, а в послегарантийный период – ремонт покрывается эксплуатационными расходами предприятия. Бывает, что где-то так и продолжают менять слабый элемент, а где-то персонал самостоятельно устраняет отказ раз и навсегда.

Другой пример. Промышленное предприятие проектирует, производит и поставляет технологическое оборудование для отечественных производителей и на экспорт. Зарубежный покупатель интересуется оборудованием, читает технические данные, иностранные специалисты приезжают, чтобы воочию оценить установку перед покупкой. Предконтрактные переговоры, “их” вопросы, наши ответы, эксплуатационная документация, схемы. И типичное требование покупателя-иностранца – в электронике должны стоять компоненты ведущих мировых производителей, но ни в коем случае не отечественного и китайского производства.

Два разных случая. В первом наш неприхотливый потребитель мирится с проблемой или решает ее по-своему. Во втором - покупатель не хочет иметь этих проблем и обходит их заранее. В обоих случаях источник проблем один – низкая надежность электронных компонентов. Ведь любой потребитель хочет иметь надежное и безотказное оборудование.

С надежным оборудованием, в том числе и бытовым, мы хорошо знакомы. Вспомним хотя бы наши телевизоры 80-х – 90-х годов. Многие работают и сейчас, но много ли найдется желающих смотреть фильмы на них?

Безусловно, оборудование должно быть не только надежным, но и современным. И продукция большинства современных производителей вполне соответствует уровню “High Performance”, пер. с англ. – 1) высокая эффективность 2) улучшенные рабочие характеристики 3) высокое качество. Наглядный пример – сотовый телефон. Период эксплуатации ограничен одним, максимум двумя годами, по истечении этого времени модель устаревает морально, хотя и продолжает работать.

Сегодня фактор морального старения безоговорочно учитывается всеми производителями высокотехнологичного оборудования еще на этапе проектирования. Соответственно, подбирается или разрабатывается элементная база, которая отработает без отказов весь период жизни изделия. Средняя оценочная продолжительность жизни отдельных компонентов, применяемых в военной и промышленной областях, приведена в табл.1.

Таблица 1

| Компонент |

Средняя продолжительность жизни элемента |

| Запоминающие устройства |

9 месяцев |

| Программируемая логика |

1 год |

| Вентильные матрицы |

2 года |

| Микропроцессоры |

2 года |

| Цифровые сигнальные процессоры |

3 года |

| Логические схемы |

6 лет |

| Линейные элементы |

8 лет |

Отметим, что средняя продолжительность жизни обычных серийных элементов общего назначения или промышленного применения во много раз ниже, чем это требуется военными программами.

Требования к надежности постоянно растут с увеличением степени интеграции, миниатюризации элементов, снижением их веса, увеличением плотности монтажа. Из диапазона современного оборудования особо выделяются направления, где требования к надежности крайне высоки – это космонавтика, авиация, флот, энергетика, транспорт, связь, машиностроение. И сегодня перед разработчиками стоят проблемы – моральное старение, ограничения рабочего пространства, требования к снижению веса, термические нагрузки, надежность компонентов, общая работоспособность готового изделия. Так на рубеже двадцатого и двадцать первого веков появляется самолет нового поколения. На смену традиционным гидравлическим системам приходит современная электроника. Электронные силовые системы, также как и традиционные гидравлические, встраиваются в крыло и фюзеляж самолета, и также подвержены воздействию экстремальных механических и температурных перегрузок. Несомненно, надежность электронных систем должна соответствовать надежности самолета в целом.

Чем же определяется надежность системы?

Прежде всего, отбором качественных исходных материалов, из которых изготавливаются компоненты. И к этому отбору должны предъявляться особые требования. Рассмотрим, как сегодня ведущие мировые компании подходят к отбору и проверке элементов на примере обычного силового транзистора в корпусе SOT227.

Рис. 1. Транзистор в корпусе SOT227

По мнению компании Semelab plc, ведущей европейской компании, специализирующейся в области технических решений, производства, тестирования и аттестации электронных компонентов требуемого уровня надежности (Hi-Rel, Military, Industrial), обычные транзисторы в стандартном корпусе (Рис. 1) не могут обеспечить высокую надежность в принципе.

Обычные транзисторы при испытаниях в критических температурных условиях (квалификационные тесты при температурах от -50 до +150 градусов Цельсия) выходят из строя задолго до завершения всего комплекса тестирования. Испытания включают в себя 1500 циклов, и все отказы транзисторов произошли за первые 250. Рентгенограмма тестируемого транзистора показывает образование пустот и расслоение подложки на месте крепления кристалла. На Рис.2 видно, что части расслоенной подложки остались на обеих половинках корпуса.

Серьезная опасность здесь заключается в том, что некоторые транзисторы могут пройти электрические тесты низкого уровня даже при таком расслоении, когда они уже повреждены, т.к. компаунд еще продолжает удерживать вместе подложку и кристалл. Элементы транзистора внутри компаунда нагреваются по-разному, и из-за их различных температурных коэффициентов расширения (ТКР) смещаются относительно друг друга, при этом происходят разрывы контактов и расслоение подложки.

Рис. 2. Вид подложки обычного транзистора

Детальные исследования, проведенные компанией Semelab plc, доказывают, что обычный корпус транзистора никогда не обеспечит той надежности, которая требуется в современных системах летательных аппаратов.

Соответственно, компания Semelab приняла решение изготовить структуру с совпадающими температурными характеристиками. Была отобрана силуминовая матрица – пластина на основе Al-Si с подложкой из нитрида алюминия AlN с одинаковыми температурными коэффициентами расширения. Для повышения надежности соединения проводников в нижней части использовано специальное защитное покрытие. Компаунд также подобран с учетом требуемого ТКР.

В результате надежность системы достигла требуемого уровня. Новый транзистор успешно прошел все 1500 циклов тестирования. Жесткий военный стандарт Military (MIL) требует, чтобы по завершении всех тестов общая площадь нарушенной структуры кристалла не превышала более 50% его площади. В нашем транзисторе ее доля оказалась менее 1%. На Рис.3 показаны рентгенограммы обычного и нового транзистора после проведения тестов.

Рентгенограмма обычного транзистора, не прошедшего испытаний |

… и транзистора высокой надежности … и транзистора высокой надежности |

| Рис. 3 |

Цена нового транзистора, конечно, несколько выше, чем старого, но отношение его цены к продолжительности его жизни показывает его явные несоизмеримые ценовые преимущества перед обычным.

Результаты отбора и проведенных тестов доказывают, что продолжительность безотказной работы транзистора увеличена до такого уровня, когда система может работать безотказно на протяжении 30 лет и более. Такую надежность компонента можно обеспечить только при соответствующем отборе исходных материалов и последующей отбраковке. Здесь компания Semelab plc является законодателем процедур тестирования компонентов.

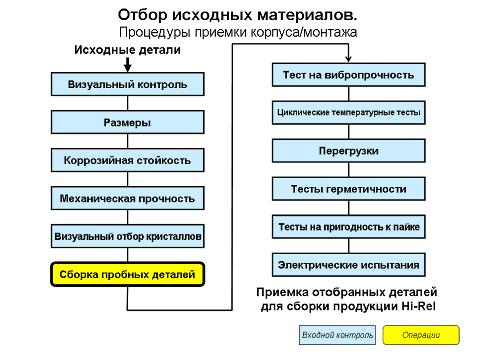

Процесс отбора и приемки транзистора, выполняемый компанией, в общем случае включает в себя два этапа: приемка корпуса и монтажа, приемка кристалла (Рис. 4, 5).

Рис. 4

Рис. 5

Рис. 5 (Продолжение)

Чтобы исключить саму возможность брака, все исходные материалы тщательно испытываются и отбираются, и процесс завершается пробной сборкой.

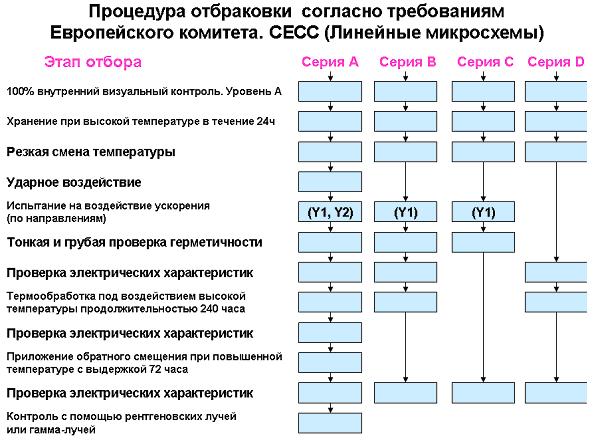

Типовые процедуры отбраковки дискретных компонентов и микросхем, принятые Европейским комитетом электротехнических стандартов компонентов электронных схем (CECC), приведены соответственно на Рис.6 и 7. Серии испытаний включают в себя различные этапы отбора для разных типов приемок готовых компонентов – ESA, Military, Industrial и других.

Рис. 6. Процедуры отбраковки дискретных компонентов

Рис. 7. Процедуры отбраковки линейных микросхем

Каждой партия готовых изделий присваивается свой уникальный код, в котором содержится информация обо всех этапах ее технологической обработки. Процесс отбора кристалла может включать длительные (более 1000 часов) испытания его электрических характеристик в экстремальных условиях. Главная цель этих испытаний – это обеспечение гарантии тог, что кристалл будет работать стабильно в начале этого периода и его свойства останутся неизменными в течение испытательного периода и всего срока службы. Кристаллы и механические детали, предназначенные для работы в “сверхнадежных” отраслях, например, в производстве космических кораблей, подвергаются более тщательной аттестации.

Все компоненты, прошедшие полную аттестацию Европейского комитета электротехнических стандартов компонентов электронных схем (CECC), проходят контроль одного из классов A, B, C и D – от сквозного контроля “партия за партией” до периодического контроля, или могут пройти дополнительную отбраковку на любом из четырех уровней (Рис. 6-7).

Готовая продукция компании отвечает требованиям высокой надежности - это полупроводниковые элементы для авиакосмического комплекса, силовые полупроводниковые элементы и модули, высокочастотные компоненты MOSFET, оптоэлектронные компоненты и системы, специализированные заказные системы и элементы, изготовленные согласно требованиям заказчика. Безусловно, пройдя свои “огонь, воду и медные трубы” тяжелых приемочных испытаний, компоненты десятилетиями работают без сбоев в условиях механических перегрузок, экстремальных перепадов температур, влажности и давления. Компоненты высокой надежности успешно применяются ведущими европейскими и международными космическими программами, авиационными компаниями, армией, флотом, промышленными компаниями – это программы Inmarsat, Artemis, Odissey, Skynet, Globalstar, новый аэробус A380, и др.

Многолетний опыт и инновации компании реализован в широком спектре ее современной продукции, доступной сегодня в России и представленной направлениями:

- Авиация и космонавтика,

- Силовая электроника,

- Высокочастотные компоненты (RF),

- Оптоэлектроника,

- Системы.

Продукция Semelab сертифицирована действующими международными стандартами - BS9000, BS EN ISO 9001, CECC 50000, CECC 90000, BSCC QPL approval, DSCC QML approval, ESA SCC 5000, SCC 9000, STANAG и другими стандартами НАТО, Великобритании, Франции, и, безусловно, достойна отечественного потребителя.

С номенклатурой и характеристиками компонентов высокой надежности, а также с процедурами их отбора и приемки можно ознакомиться подробнее непосредственно на сайтах компании Semelab plc (www.semelab.com) и ее представителя в России - компании “Апекс” (www.apls.ru)

В статье использованы материалы, предоставленные компанией Semelab plc.

Едигеев Тимур

|